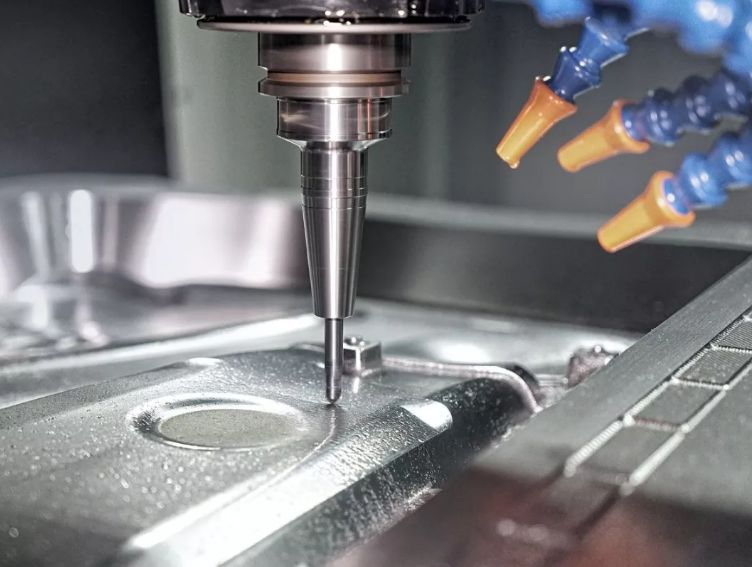

ഹൈ-പ്രിസിഷൻ മെഷീനിംഗിനായി ഫാക്ടറികളിൽ കൃത്യമായ CNC മെഷീൻ ടൂളുകൾ (മെഷീനിംഗ് സെൻ്ററുകൾ, ഇലക്ട്രിക് ഡിസ്ചാർജ് മെഷീനുകൾ, സ്ലോ വയർ മെഷീനുകൾ മുതലായവ) ഉപയോഗിക്കുന്ന അനുഭവം നിങ്ങൾക്കുണ്ടോ? എല്ലാ ദിവസവും രാവിലെ മെഷീനിംഗ് ആരംഭിക്കുമ്പോൾ, ആദ്യ ഭാഗത്തിൻ്റെ മെഷീനിംഗ് കൃത്യത പലപ്പോഴും മതിയായതല്ല; ഒരു നീണ്ട അവധിക്ക് ശേഷം പ്രോസസ്സ് ചെയ്ത ആദ്യ ബാച്ച് ഭാഗങ്ങളുടെ കൃത്യത പലപ്പോഴും അസ്ഥിരമാണ്, കൂടാതെ ഉയർന്ന കൃത്യതയുള്ള മെഷീനിംഗ് സമയത്ത് പരാജയപ്പെടാനുള്ള സാധ്യത വളരെ ഉയർന്നതാണ്, പ്രത്യേകിച്ച് സ്ഥാന കൃത്യതയുടെ കാര്യത്തിൽ.

കൃത്യമായ മെഷീനിംഗിൽ അനുഭവപരിചയമില്ലാത്ത ഫാക്ടറികൾ പലപ്പോഴും ഉപകരണങ്ങളുടെ ഗുണനിലവാര പ്രശ്നങ്ങൾക്ക് അസ്ഥിരമായ കൃത്യതയെ ആട്രിബ്യൂട്ട് ചെയ്യുന്നു. കൃത്യമായ മെഷീനിംഗ് അനുഭവമുള്ള ഫാക്ടറികൾ പാരിസ്ഥിതിക താപനിലയ്ക്കും യന്ത്ര ഉപകരണങ്ങളുടെ താപ സന്തുലിതാവസ്ഥയ്ക്കും വലിയ പ്രാധാന്യം നൽകും. ഉയർന്ന കൃത്യതയുള്ള യന്ത്ര ഉപകരണങ്ങൾക്ക് പോലും സ്ഥിരമായ താപനില അന്തരീക്ഷത്തിലും താപ സന്തുലിതാവസ്ഥയിലും മാത്രമേ സ്ഥിരമായ മെഷീനിംഗ് കൃത്യത കൈവരിക്കാൻ കഴിയൂ എന്ന് അവർ വളരെ വ്യക്തമാണ്. ഉയർന്ന കൃത്യതയുള്ള മെഷീനിംഗ് ഉൽപ്പാദനം സ്റ്റാർട്ടപ്പിന് ശേഷം പ്രവർത്തനക്ഷമമാക്കേണ്ടിവരുമ്പോൾ മെഷീൻ ടൂൾ പ്രീഹീറ്റ് ചെയ്യുന്നത് ഏറ്റവും അടിസ്ഥാന പ്രിസിഷൻ മെഷീനിംഗ് അറിവാണ്.

1, എന്തുകൊണ്ടാണ് നമ്മൾ മെഷീൻ ടൂൾ പ്രീഹീറ്റ് ചെയ്യേണ്ടത്?

CNC മെഷീൻ ടൂളുകളുടെ താപ സവിശേഷതകൾ മെഷീനിംഗ് കൃത്യതയിൽ കാര്യമായ സ്വാധീനം ചെലുത്തുന്നു, ഇത് മെഷീനിംഗ് കൃത്യതയുടെ പകുതിയോളം വരും. ഗൈഡ് റെയിലുകൾ, സ്ക്രൂകൾ, മെഷീൻ ടൂളിൻ്റെ സ്പിൻഡിൽ, എക്സ്, വൈ, ഇസഡ് മോഷൻ ആക്സുകളിൽ ഉപയോഗിക്കുന്ന മറ്റ് ഘടകങ്ങൾ എന്നിവ ചലനസമയത്ത് ലോഡും ഘർഷണവും കാരണം താപനില ഉയരുകയും രൂപഭേദം വരുത്തുകയും ചെയ്യും. എന്നിരുന്നാലും, തെർമൽ ഡിഫോർമേഷൻ പിശക് ശൃംഖലയിൽ, വർക്ക് ബെഞ്ചുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ സ്പിൻഡിലിൻ്റെയും X, Y, Z ചലന അക്ഷങ്ങളുടെയും സ്ഥാനചലനമാണ് മെഷീനിംഗ് കൃത്യതയിലെ ആത്യന്തിക ആഘാതം.

ദീർഘകാല ഷട്ട്ഡൗൺ, താപ സന്തുലിതാവസ്ഥ എന്നിവയിൽ മെഷീൻ ടൂളിൻ്റെ മെഷീനിംഗ് കൃത്യത തികച്ചും വ്യത്യസ്തമാണ്. കാരണം, NC മെഷീൻ ടൂളിൻ്റെ സ്പിൻഡിലിൻ്റെയും ഓരോ ചലിക്കുന്ന അച്ചുതണ്ടിൻ്റെയും താപനില ഒരു നിശ്ചിത സമയത്തേക്ക് പ്രവർത്തിപ്പിച്ചതിന് ശേഷം താരതമ്യേന ഒരു നിശ്ചിത തലത്തിൽ നിലനിർത്തുന്നു, കൂടാതെ പ്രോസസ്സിംഗ് സമയം മാറുന്നതിനനുസരിച്ച്, NC മെഷീൻ ടൂളിൻ്റെ താപ കൃത്യത സുസ്ഥിരമായിരിക്കുക, പ്രോസസ്സിംഗിന് മുമ്പ് സ്പിൻഡിലും ചലിക്കുന്ന ഭാഗങ്ങളും മുൻകൂട്ടി ചൂടാക്കേണ്ടത് ആവശ്യമാണെന്ന് ഇത് സൂചിപ്പിക്കുന്നു.

എന്നിരുന്നാലും, മെഷീൻ ടൂളുകളുടെ "വാമിംഗ് അപ്പ്" തയ്യാറാക്കുന്നത് പല ഫാക്ടറികളും അവഗണിച്ചു.

2, മെഷീൻ ടൂൾ എങ്ങനെ പ്രീഹീറ്റ് ചെയ്യാം?

മെഷീൻ ടൂൾ കുറച്ച് ദിവസത്തിൽ കൂടുതൽ നിഷ്ക്രിയമായിരുന്നെങ്കിൽ, ഉയർന്ന കൃത്യതയുള്ള മെഷീനിംഗിന് മുമ്പ് കുറഞ്ഞത് 30 മിനിറ്റെങ്കിലും ചൂടാക്കാൻ ശുപാർശ ചെയ്യുന്നു; നിഷ്ക്രിയാവസ്ഥ കുറച്ച് മണിക്കൂറുകൾ മാത്രമാണെങ്കിൽ, ഉയർന്ന കൃത്യതയുള്ള മെഷീനിംഗിന് മുമ്പ് 5-10 മിനിറ്റ് നേരത്തേക്ക് ചൂടാക്കാൻ ശുപാർശ ചെയ്യുന്നു.

കോർഡിനേറ്റ് സിസ്റ്റത്തിൻ്റെ താഴെ ഇടത് കോണിൽ നിന്ന് മുകളിൽ വലത് കോണിലേക്ക് എക്സ്, വൈ, ഇസഡ് അക്ഷങ്ങൾ നീക്കുന്നത് പോലെയുള്ള മൾട്ടി ആക്സിസ് ലിങ്കേജിലൂടെ മെഷീൻ ടൂളിനെ മെഷീൻ അക്ഷത്തിൻ്റെ ആവർത്തിച്ചുള്ള ചലനത്തിൽ ഉൾപ്പെടുത്തുന്നത് പ്രീഹീറ്റിംഗ് പ്രക്രിയയിൽ ഉൾപ്പെടുന്നു. ആവർത്തിച്ച് ഡയഗണലായി നടക്കുന്നു. എക്സിക്യൂഷൻ സമയത്ത്, പ്രീഹീറ്റിംഗ് പ്രവർത്തനം ആവർത്തിച്ച് നടപ്പിലാക്കുന്നതിനായി ഒരു മാക്രോ പ്രോഗ്രാം മെഷീൻ ടൂളിൽ എഴുതാം. ഉദാഹരണത്തിന്, ഗണിതശാസ്ത്രപരമായ 3D എലിപ്റ്റിക്കൽ പാരാമീറ്റർ കർവ്, പ്രീഹീറ്റിംഗ് മെഷീൻ ടൂൾ സ്പേസ് റേഞ്ച് എന്നിവയെ അടിസ്ഥാനമാക്കി ഒരു CNC മെഷീൻ ടൂൾ ദീർഘനേരം അല്ലെങ്കിൽ ഹൈ-പ്രിസിഷൻ കോംപോണൻ്റ് പ്രോസസ്സിംഗിന് മുമ്പായി നിർത്തിയിരിക്കുമ്പോൾ, ടി സ്വതന്ത്ര വേരിയബിളായി ഉപയോഗിക്കുന്നു, കൂടാതെ കോർഡിനേറ്റുകളും X, Y, Z ചലന അക്ഷങ്ങൾ പരാമീറ്റർ വേരിയബിളുകളായി ഉപയോഗിക്കുന്നു. ഒരു നിശ്ചിത ഇൻക്രിമെൻ്റ് ഘട്ടം അനുസരിച്ച്, നിർദ്ദിഷ്ട X, Y, Z ചലന അക്ഷങ്ങളുടെ പരമാവധി ശ്രേണി പരാമീറ്റർ കർവിൻ്റെ അതിർത്തി വ്യവസ്ഥയായി ഉപയോഗിക്കുന്നു, കൂടാതെ സ്പിൻഡിൽ വേഗതയും X, Y ഉം Z- ആക്സിസ് ഫീഡ് വേഗതയുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു ഇൻഡിപെൻഡൻ്റ് വേരിയബിൾ t, ഇത് ഒരു നിശ്ചിത പരിധിക്കുള്ളിൽ തുടർച്ചയായി മാറാൻ അനുവദിക്കുന്നു, CNC മെഷീൻ ടൂൾ വഴി തിരിച്ചറിയാൻ കഴിയുന്ന ഒരു CNC പ്രോഗ്രാം സൃഷ്ടിക്കുന്നു. സിൻക്രണസ് നോ-ലോഡ് ചലനം സൃഷ്ടിക്കുന്നതിന് മെഷീൻ ടൂളിൻ്റെ ഓരോ ചലന അച്ചുതണ്ടും ഓടിക്കാൻ ഇത് ഉപയോഗിക്കുന്നു, കൂടാതെ ചലന പ്രക്രിയയിൽ സ്പിൻഡിൽ വേഗതയിലും ഫീഡ് വേഗതയിലും നിയന്ത്രണ മാറ്റങ്ങളോടൊപ്പം.

മെഷീൻ ടൂളിൻ്റെ മതിയായ പ്രീ-ഹീറ്റിംഗിന് ശേഷം, ഡൈനാമിക് മെഷീൻ ടൂൾ ഉയർന്ന കൃത്യതയുള്ള മെഷീനിംഗ് ഉൽപ്പാദനത്തിൽ ഉൾപ്പെടുത്താം!

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-02-2023